Một loạt doanh nghiệp thép lại điều chỉnh tăng giá bán từ ngày 15/3. Mỗi tấn thép sẽ tăng thêm 600.000 đồng so với cách đây một tuần, đưa giá thép xây dựng trong nước sát 19 triệu đồng một tấn.

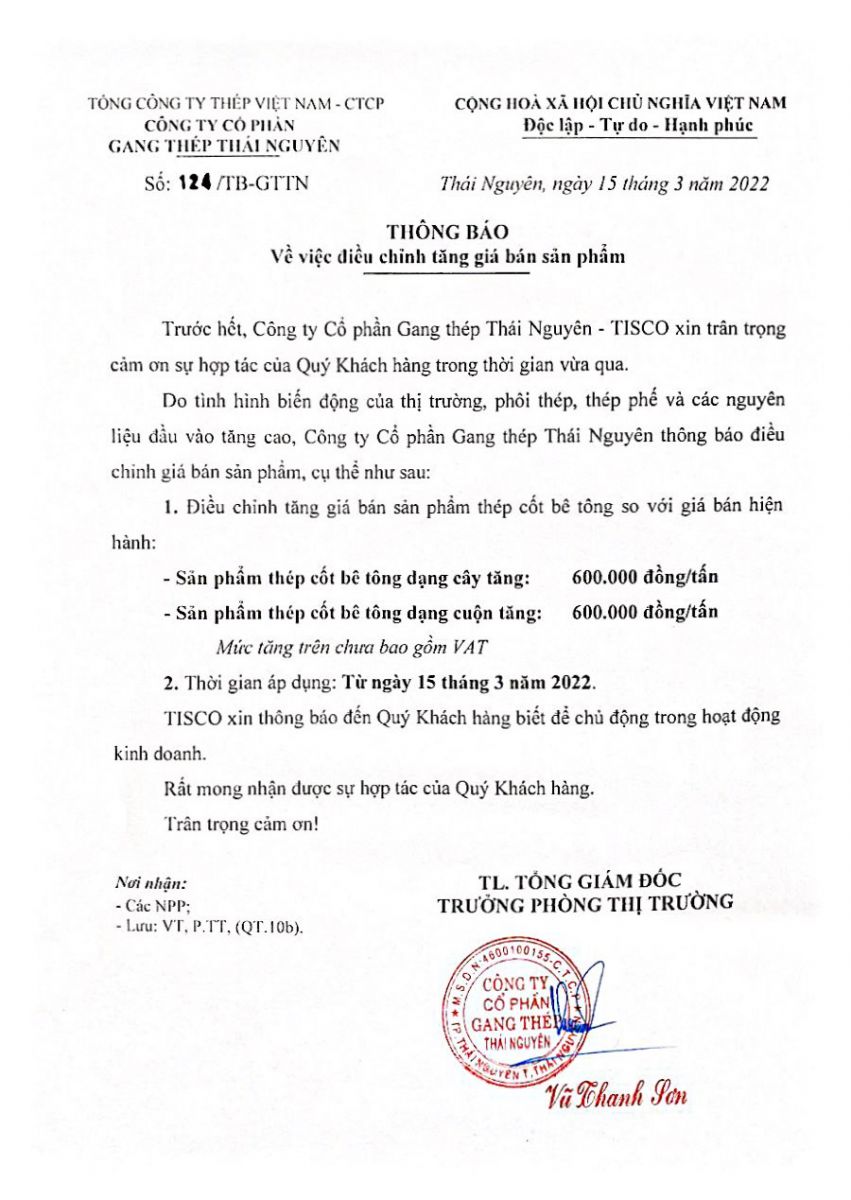

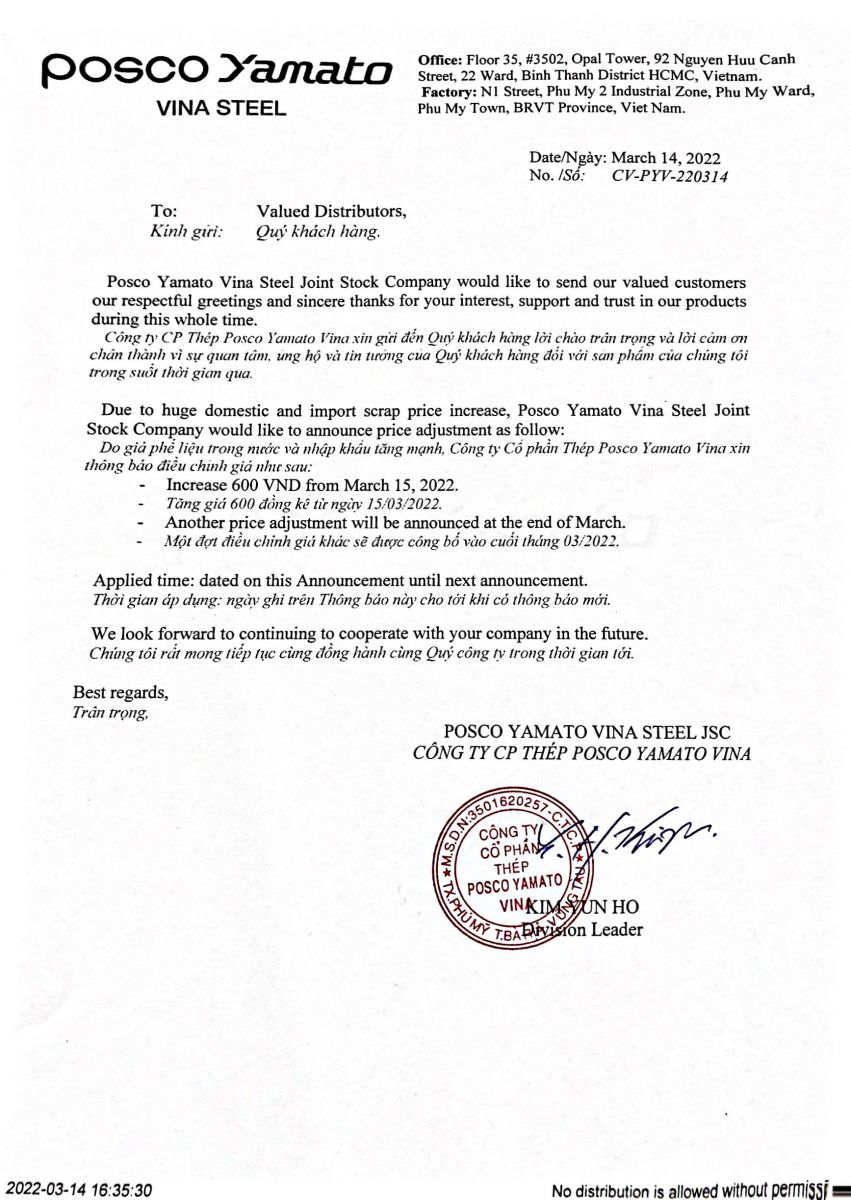

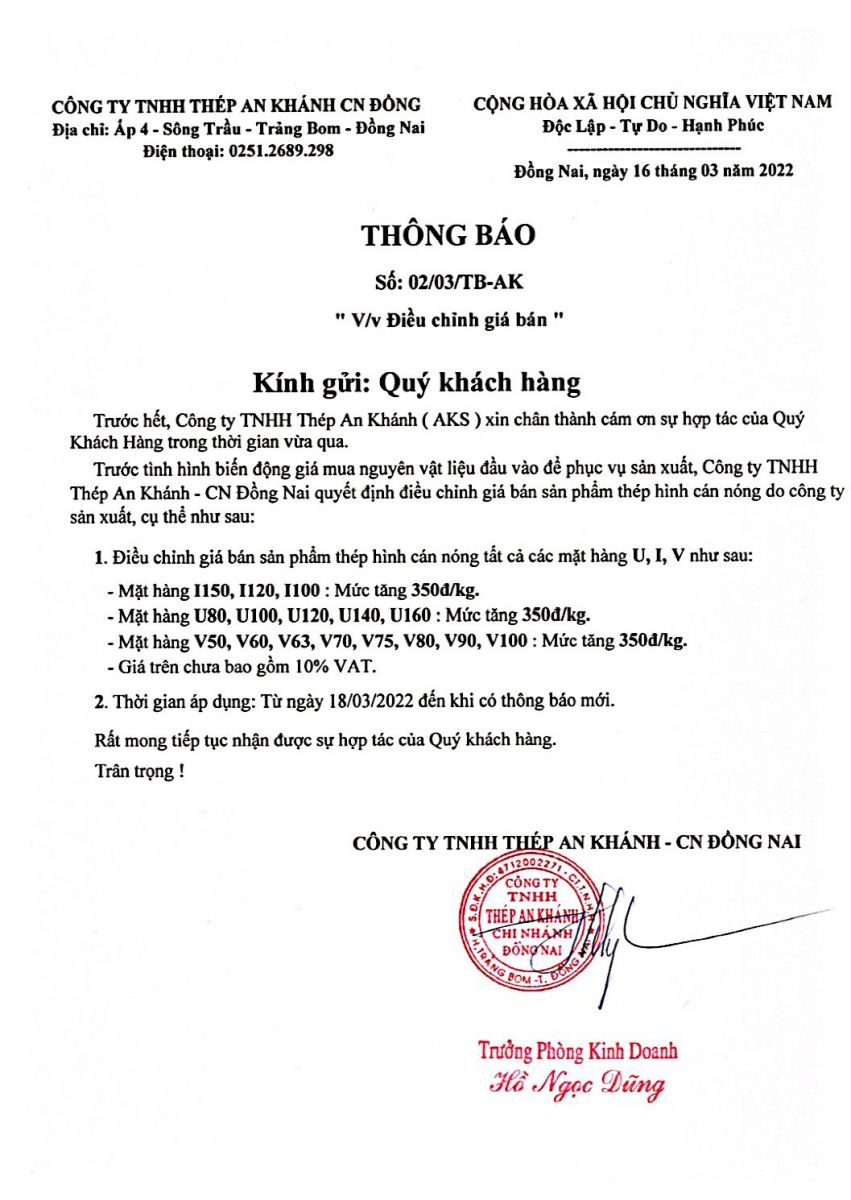

Ngày 15/3, hàng loạt công ty thép ra thông báo điều chỉnh tăng giá bán. Hai lần điều chỉnh gần đây nhất là ngày 5/3 và 9/3. Cụ thể, Công ty cổ phần Sản xuất thép Việt Đức báo với khách hàng sẽ tăng thêm 600.000/một tấn thép, giá này chưa gồm thuế giá trị gia tăng (VAT).

|

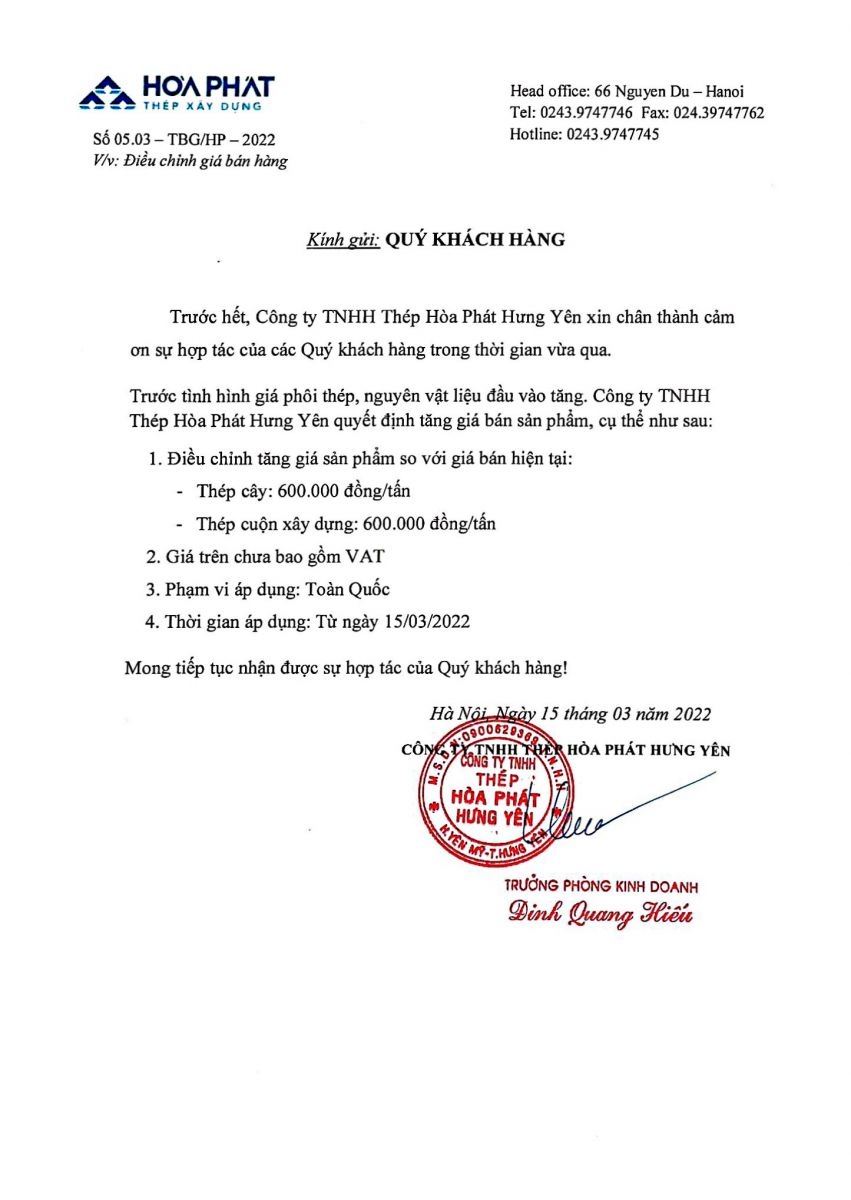

Tương tự, Công ty TNHH Thép Hoà Phát Hưng Yên, Công ty cổ phần Gang thép Thái Nguyên... cũng tăng giá bán mỗi tấn thép thêm 600.000 đồng.

Giống các lần tăng giá trước, lý do được các doanh nghiệp đưa ra là giá phôi thép, nguyên vật liệu đầu vào tăng cao nên phải điều chỉnh giá bán.

Như vậy, chỉ tính riêng từ đầu tháng 3 đến nay, thị trường thép đã trải qua tới 3 lần điều chỉnh tăng giá. Tổng cộng mức tăng là 1,6 triệu đồng, trong đó hai lần điều chỉnh gần đây là 600.000 đồng/tấn và hôm 5/3 là 400.000 đồng/tấn. Với mức tăng thêm phổ biến 1,2-1,4 triệu đồng mỗi tấn, giá thép tại một số doanh nghiệp vượt 19 triệu đồng.

Chẳng hạn, một tấn thép cuộn CB240 của thép Thái Nguyên có giá mới 19,53 triệu đồng, thép thanh vằn CB300 D10 (đường kính 10mm) là 19,68 triệu. Các mức giá này chưa gồm thuế VAT và phụ thuộc vào giao hàng thanh toán ngay hay chậm.

Còn giá thép Hoà Phát tại miền Bắc là 18,93 triệu đồng một tấn loại thép cuộn CB240; thép thanh vằn CB300 là 19,03 triệu đồng một tấn. Còn tại miền Trung và miền Nam, hai sản phẩm này cũng có mức giá lần lượt là 18,98 triệu đồng và 19,08 triệu đồng một tấn.

Ngoài thép, hàng loạt nguyên vật liệu xây dựng khác như xi măng, cát, bê tông... cũng đang tăng giá, gây nhiều lo lắng cho các doanh nghiệp hoạt động trong lĩnh vực xây dựng.

Nguồn tin: Công thương